Author Archives: mobaddel

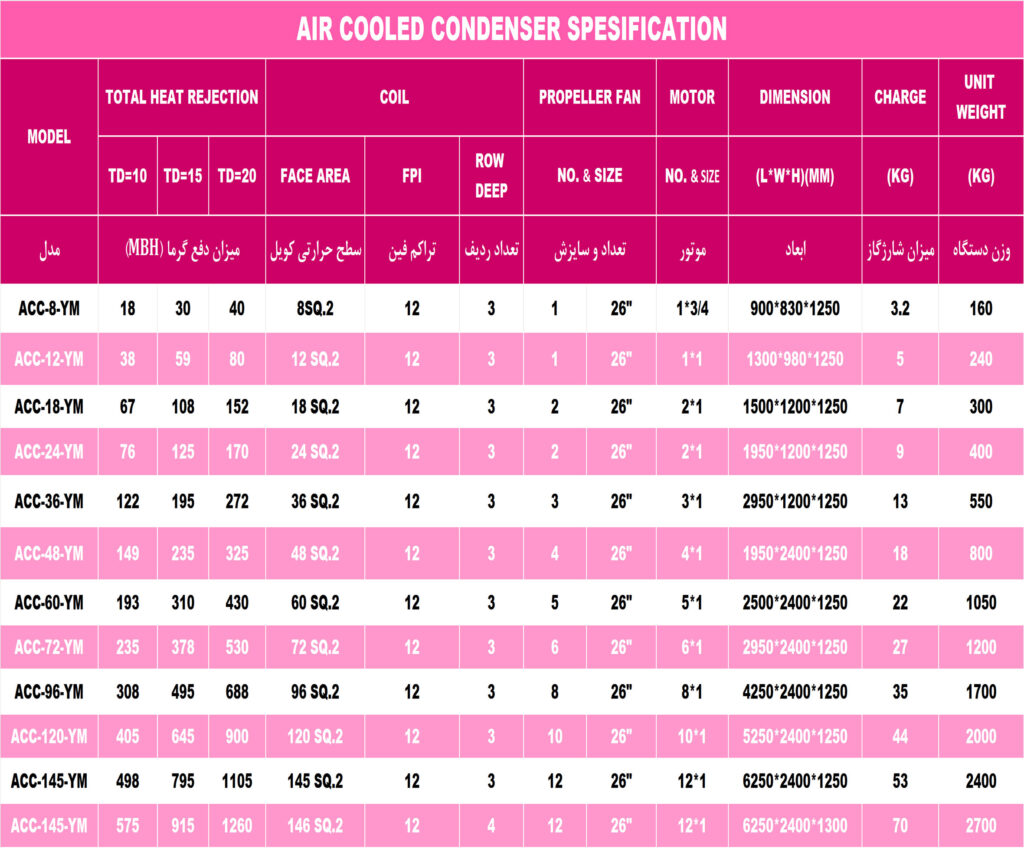

کندانسور هوایی

کندانسور هوایی

ویژگی ها :

بازهی کارکرد ۱۰ الی ۸۰ تن تبرید

قابل ساخت با کمپرسور های بسته، نیمه بسته و اسکرو

قابلیت کارکرد به صورت ۴ فصل (به صورت Option)

بدنه و شاسی دستگاه تماما از ورق گالوانیزه با مقاومت و ضخامت بالا ساخته شده است.

کویل های مورد استفاده در فشار ۳۵۰ طراحی و پس از ساخت تست می شوند.

قابلیت انتخاب جنس فین (آلومینیوم و مس)

رنگ اپکسی برای بدنه

قابلیت ساخت شاسی از فولاد زنگ نزن

استفاده از فن های ملخی کم صدا به صورت استاندارد و فن های سانتریفوژ به صورت Option

قابلیت کنترل دور فن ها با کنترل

تهویه مطبوع

تهویه مطبوع

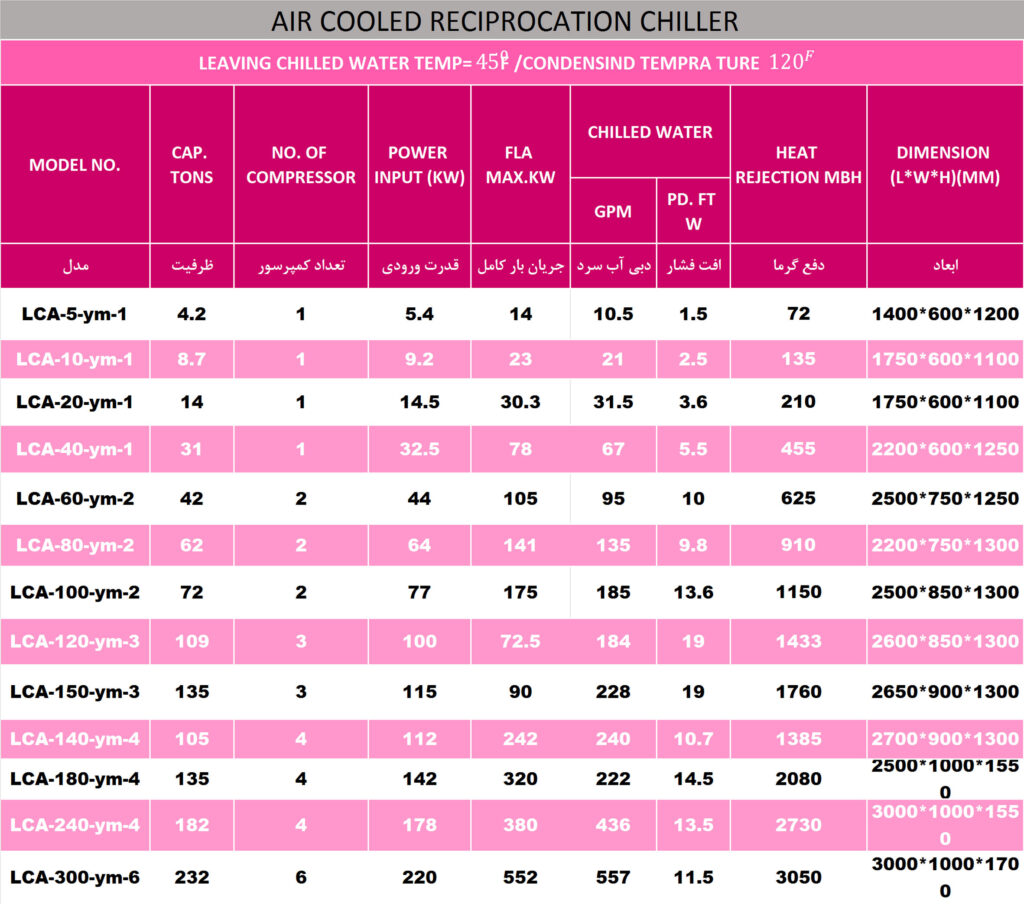

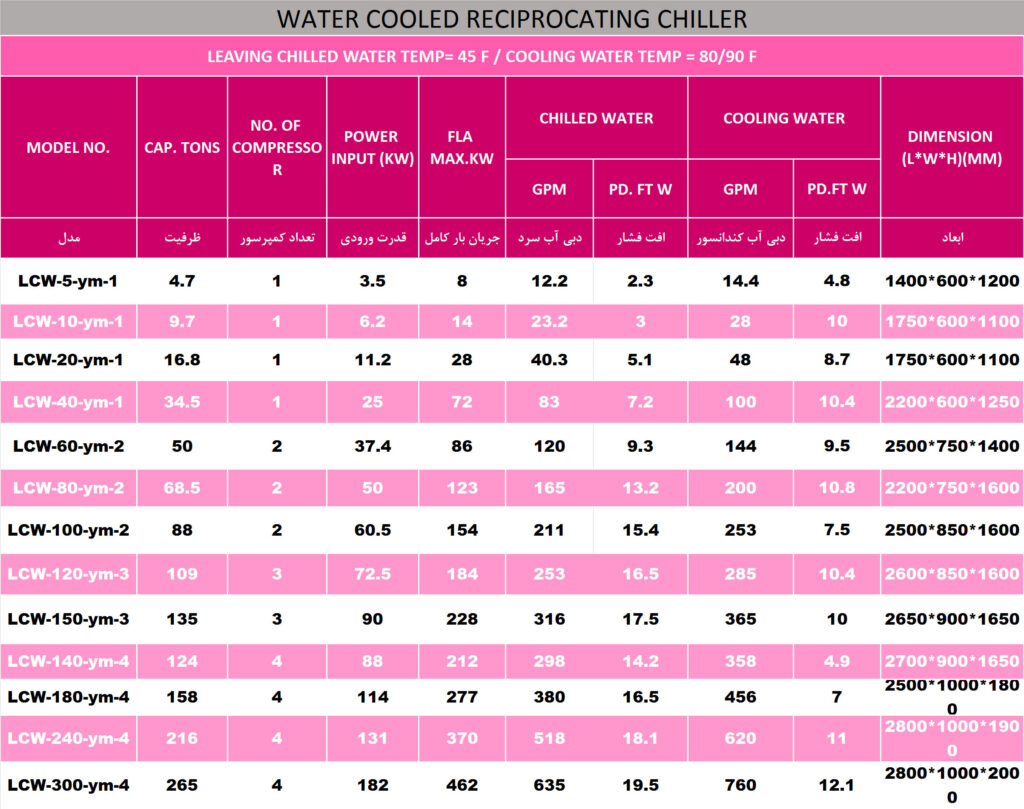

چیلرهای تراکمی

چیلرهای تراکمی

• شاسی از ناودانی استاندارد با جوش co2 و با پوشش رنگ صنعتی برای مقاومت از پوسیدگی با چربی زدائی و زیرسازی.

• استفاده از اواپراتور و کندانسور آبی مبدل پوسته و لوله(Shell & Tube) ساخته شده مطابق استاندارد TEMA

• کنترل پیشرفته و هوشمندPLC (Programmable Logic Control) با امکان تامین ۸ ورودی دیجیتال(Digital Input) و ۴ ورودی آنالوگ (Analog Input) از حسگرهای دلخواه(Sensor) و قابلیت تامین ۸ خروجی(Output) بعنوان عملگر(Actuator) جهت کنترل دیگر اجزای سیستم(همانند آلارم، Unloader کمپرسور، پمپهای چیلد یا برج خنک کن و …) روی دستگاه پیشنهادی

• شیر انبساطی دستگاه از نوع الکترونیکی می باشد(E.X.V: Electronic Expansion Valve)

• PLC مارکDanfoss اصل ساخت دانمارک

• مبرد R-22 ، R-134a ، R-407c و …

• فن کندانسور ساخت ZILBEG یا EBM

• کندانسور با قابلیت کارکرد در شرایط آب و هوایی حارهای(Tropical) و با پوشش ضد خوردگی خاص(Special Coating) یا فین مسی• کمپرسور اسکرو بیتزر(Bitzer) اصل ساخت آلمان

• انتخاب اندازه کندانسور دقیقاً مطابق با محل پروژه و کاربری دستگاه

• امکان ارائه اینورتر(Inverter) جهت کنترل دور فن (در چیلرهای هوایی(

• رنگ بدنه پودری الکترواستاتیک و کوره ای به ضخامت ۷۰ میکرون

• پوشش بدنه با ورق PVC پشت چسبدار جهت جلوگیری از بروز صدمه در مراحل مختلف حمل و نصب

• استفاده از پروفیل، یراق آلات و قطعات ساخت کمپانی AROSIO ایتالیا

• پوشش بدنه با ورق PVC پشت چسبدار جهت جلوگیری از بروز صدمه در مراحل مختلف حمل و نصب

• بهرهگیری از نرم افزارهای به روز مطابق با استانداردهای جهانی در انتخاب اجزای سیستم و امکان ارائه خروجی مربوطه

• استفاده از پروفیل، یراق آلات و قطعات ساخت کمپانی AROSIO و Pro-LAM ایتالیا

• استفاده از ورق گالوانیزه اروپائی

• دمپرهای Opposed Blade

• انتخاب فن مناسب با نرم افزار مطابق نیاز پروژه

• قابلیت تامین گرمایش از طریق کویل آبگرم یا کویل بخار

• رنگ بدنه پودری الکترواستاتیک و کوره ای به ضخامت ۷۰ میکرون

• پوشش بدنه با ورق PVC پشت چسبدار جهت جلوگیری از بروز صدمه در مراحل مختلف حمل و نصب

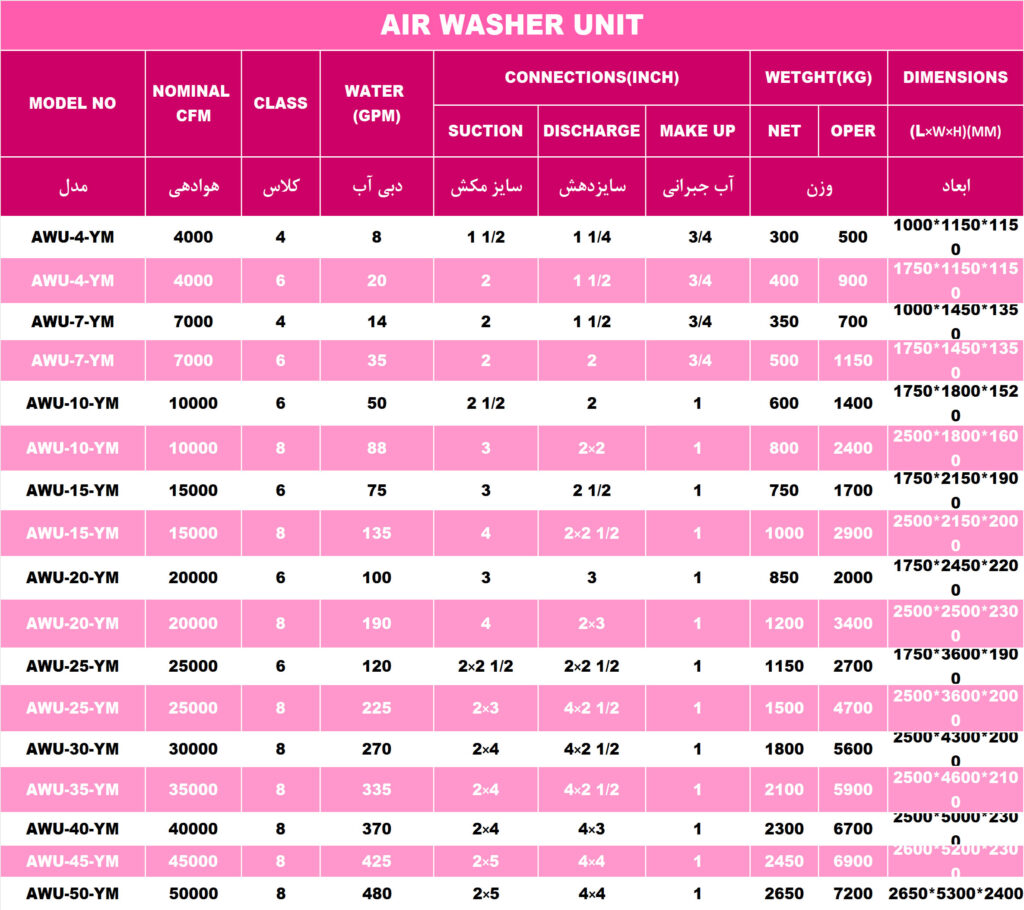

ایرواشر

ایرواشر

واحد ایرواشر واحدی است که به صورت تکی یا به صورت یک دستگاه هوا ساز مورد استفاده قرار می گیرد. وظیفه آن سه چیز می باشد:

خنک کردن هوا به روش تبخیری

رطوبت زنی

شستشوی هوا

وقتی که این دستگاه در هوای گرم کار می کند،از میان ذرات معلق آب باعث می شود آب گرم های نهان تبخیر خودرا از هوای گرم عبوری و تبخیر گردد و همین امر باعث می گردد دمای هوا گاهش یابد، ذرات معلق به آب بوسیله پاشش آب توسط تعداد مشخصی نازل آب پاش در محفظه ایرواشر تشکیل می گردند و هوا توسط فنی از میان این ذرات عبور داده می شود.

وظیفه دیگر دستگاه، رطوبت زنی به هوا می باشد بدیهی است که هوا در تماس با ذرات آب دادن رطوبت بیشتر می گردد.

چرا که همانگونه که گفتیم بخشی از ذرات آب تبخیر می گردد و بخار حاصله با هوا مخلوط می شوند.

سومین مورد شستشوی آب است که آن هم با تماس هوا با قطرات آب، آب ذرات و آلودگی موجود در هوا را جذب کرده و باعث تصفیه شدن هوای عبور می گردد لذا اصطلاحا هوا را شستشو می دهد.

ایرواشر در سه کلاس ۴، ۶، ۸ ساخته می شود، کلاس ۸ به صورت دو بانک اسپری آب بوده و کلاس ۴ و ۶ یک بانک هستند . و این سه کلاس با توجه به متفاوت بودن میزان آب در گردش آنها در شرایط متفاوت مورد استفاده قرار می گیرند.

شرح اجزای دستگاه:

دستگاه ایرواشر دارای اجزای زیر می باشد:

بدنه ۲٫ شاسی ۳٫ لوله های ورودی آب ۵٫ لوله های عبور نازلهای آبپاش ۶٫ نازلهای آبپاش

۷٫ دیفیوزر (لووژ) ۸٫ الیمیناتور ۹٫ نازلهای فلودینگ ۱۰٫ شناور یا ظوتر ۱۱٫ سرریز

۱۲٫ صافی آب خروجی ۱۳٫ لامپ ضد آب ۱۴٫ توری محافظ پوشش تست ۱۵٫ دریچه بازدید

۱٫ بدنه: این قسمت شامل محفظه ای است که دیگر اجزای دستگاه (به غیر از شاسی و دریچه بازید) داخل آن قرار دارند.

و می بایست نسبت به فضای خارج دستگاه به صورت آب بندی ساخته شوند و به غیر از آن ورودی و خروجی هوای عبوری دستگاه هیچگونه منض نداشته باشد. این محفظه که به شکل جعبه می باشد. معمولا با ورق گالواننده ساخته شده و برای آب بندی ورق ها از نوار آب بندی مخصوص و مابین خم ورق ها قرار می گیرند استفاده شده و با پیچ و مهره گالوننده این ورق ها بهم متصل می گردند. لازم به ذکر است بسته به سفارش امکان اتصال ساخت بدنه ورقهای استنلمن استیل نیز وجود دارد

شاسی: شاسی دستگاه قسمتی است که بدنه یا محفظه دستگاه بر روی آن قرار گرفته و به آن متصل می شود و وظیفه آن استحکام بیشتر دستگاه و جلوگیری از لرزش و تماس مستقیم بدنه به فنداسیون بود و بروی آن سورخهای جهت اتصال دستگاه به فنداسیون تعبیه گردیده است. معمولا شاسی دستگاه با استفاده از ناودانی استاندار(U-BEAM) ساخته می شود و در ساخت آن جوشکاری به روش SMAW(روش قوس الکتریکی دستی ) با کیفیت مناسب مورد استفاده قرار می گیرد. شاسی دستگاه پس از سندبلاست، رنگ آمیزی شده و پوشش اپوکسی مرغوب بعد از اجرای wash Primer بر روی آن صورت می گیرد.

تشت: قسمتی است که ذرات آن که پس از تماس با هوای عبوری، تبخیر نگشته اند و باعث شستشوی هوا شده اند پس از سرازیر شدن در داخل آن (تشت) جمع می شوند. و در تشت پس از عبور از صافی خارج می شوند. تشت نیز با ورق گالوانیزه البته با ضخامت بالاتر از بدنه ساخته می شوند. چنانچه در ساخت تشت ورقها به وسیله جوشکاری بهم متصل شوند حتما می بایست محل های جوشکاری با رنگ اپوکسی پوشش داده شوند.

لوله های ورودی آب: مقدار آبی که می بایست باری اسپری شدن به سمت نازلهای آب پاش حرکت کنند، ابتدا از یک یا دو لوله (بستگی به این دارد که ایرواشر چه کلاسی باشد) که به صورت افقی تشت قرار دارند وارد دستگاه می شوند به این لوله ها ، لوله های اصلی یا Header نیز گفته می شود.

لوله های عمودی نازلهای آبپاش: آبی که داخل لوله های ورودی یا Header قراردارند سپس به یکسوی لوله که بطور عمودی به این لوله های ورودی متصل می باشند وارد می شوند و به سمت نازلهایش می روند.

نازلهای آبپاش: این نازلها به تعداد لازم و با فواصل مساوی بر روی لوله های عمودی منصوب هستند. این نازلها از انواع سانتریفوژ هستند. ساختمان داخلی نازلهای سانتریفوژ شبکی است که آب به صورت مماسی وارد نازل شده و پس از حرکت دورانی ، به صورت محوری از یک سورخ ریز از نازل خارج شده و ذرات آب به صورت پودر شده و به فرم چتری در فضای ایرواشر پخش می گردند. چیدمان این نازلها در ایرواشر باید به نحوی باشد که ذرات آب در کلیه سطح مقطع جریان هوا به یک اندازه پراکنده باشد. تعداد کل نازلها رابطه مستقیم بادی آب در گردش دارد، در حالت کلی در کلاس ۴، دبی آب به ازای هر ۱۰۰۰ CFM هوای عبوری ۲ GPM، در کلاس ۶ ، ۴ GPM و در کلاس ۸ ایرواشر این مقدار ۱۰ GPM می باشد .

دیغیوزر یا لوور: این قسمت در ورودی هوای واحد ایرواشر قرار می گیرد و وظیفه آن این است که هوای ورودی را بطور یکنواخت در سطح مقطع جریان توزیع نماید. این دیفیوزر که معمولا با ورق گالونیزه ساخته می شود به طور کرکره بوده و به همین دلیل به آن Louver گفته می شود. پره های این قسمت طوری ساخته می شوند کهضمن توزیع هوا از ریزش قطرات احتمالی به سمت بیرون دستگاه جلوگیری نموده و آن را به داخل هدایت می نماید.

الیمیناتور: (Eliminator) المیناتور دستگاه نیز در خروجی سطح مقطع جریان هوا قرار می گیرید و باعث می گردد که قطرات موجود و معلق در خروجی هوای عبوری به بیرون از ایرواشر هدایت نشوند، جنس المیناتورها از ورق گالونیزه یا P.V.C بوده و شکل ساختمانی آنها به صورت منحنی شکل بوده و این انحناها باعث می شوند که قطرات آب با برخورد به آنها کم سرعت شده و نهایتا در انحنای آخر سبقت پائین ریخته و به داخل تشت ایرواشر برگردند.

نازلهای فلودینگ: Floding Nozzles این نازلها آب را به صورت ………. در آورده و آن را بر روی الیمیناتور ریخته و باعث می شوند که قطرات آب با چسبیدن به این فیلم آب از حرکت ایستاده و به سمت خارج حرکت نکند در واقع این کار به جلوگیری از تشت آب در خروجی دستگاه کمک می کند.

شناور: (Floater) شناور وسیله ای است که سطح آب تشت را کنترل می نماید و دارای یک گوی (معمولا از جنس برنج) بوده که هوای داخل آب باعث می گردد با بالا آمدن سطح آب آن هم بالا بیاید و در هنگام بالا آمدن شناور به شکل یک شی عمل کرده و جلوی جریان آبی را که برای جبران تبخیرات وارد تشن می گردد را …..

سرریز: (Over Flow) سرریز اتصالی است که در بالاترین نقطه تشت …. بوده و وقتی سطح آب به هر دلیل(مثلا خرابی فلوتر) بالا باید به طرف بیرون هدایت شده و به وسعت فاضلاب حرکت می کند. قسمت داخلی سریز که داخل تشت قرار دارد باید طوری ساخته شود که ذرات آب که در فضای ایرواشر معلقتد از بالا به داخل آن نریزند.

صافی آب: در خروجی تشت قرار داشته و باعص می گردد که آب برگشتی(مکض پمپ) تمیز و عاری از ذرات جامد باشد.

لامپ ضد آب: (Water Proof Lamp) این لامپ در داخل اتاق ایرواشر نصب شده و در هنگام سرویس روشنایی لازم را تامین می نماید.

توری محافظ پوشش تشت: این توری از جنس P.V.C مقاوم بوده و در کف تشت قرار گرفته و باعث می گردد در هنگام سرویس با راه رفتن و گذاشتن ابزار در داخل پوشش تشت که معمولا زینک رایج یا قیر پاشی صنعتی می باشد. آسیب نبیند

دریچه بازدید: دریچه ای است که به صورت آب بندی در جداره ایرواشر بسته شده و معمولا دارای شیشه آب نما بوده و از داخل آن می شود ایرواشر را مشاهده گردد. ضمنا این دریچه به صورت بازشو بوده و با باز کردن آن می توان وارد ایرواشر شد.

شرح و استاندارهای ساخت شرکت یکتا مبدل و تهویه آرتا:

در شرکت یکتا مبدل و تهویه آرتا این دستگاه مطالبق مشخصات فنی خاصی ساخته می شود که مختصرا توضیح داده می شود:

ورق مورد استفاده در ساخت بدنه دستگاه از نوع کربن استیل گرم شده (Hot deep Galvanized) می باشد.

این ورقها عمدتا از سازنده های معتبر خارجی اروپایی غربی، همچون بلژیک و آسیای شرقی، ژاپن، کره تهیه می شود. حدقل ضخامت ورق برای تشت ۳ میلی متر و جهت بدنه و قسمت فوقانی ۵/۲ میلی متر در نظر گرفته می شود. در شرایط خاص و بسته به سفارش از ورق استنلس استیل استفاده می گردد و ناودانی مورد استفاده در ساخت شاسی با سایز مناسب (U140 , U120, U100) برای هر مبدل و از نوع فابریک کارخانه های معتبر سازنده که به روش نورد فولاد تولید می شوند، می باشد.

لوله های اصلی و عمودی آب در گردش همگی از نوع P.V.C مرغوب با اتصالات پیچ و مهره می باشند، نازلهای آب پاش از دو جنس P.V.C و برنجی و از نوع سانتریفوژ می باشد. در صورتیکه در ساخت ئیفیوزرورودی و المیناتور از ورق گالونیزه استفاده شود.

از نوع گالونیزه خارجی اروپایی خواهد بود بقیه اجزاء ایرواشر از بهترین و باکیفیت ترین قطعات استفاده می شود.

انتخاب ایرواشر

داده ها:

دمای خشک هوای ورودی به دستگاه: EDB (F)

دمای مرطوب هوای ورودی به دستگاه: EWB (F)

بار سرمایش محسوس: SCL (BTV/HR)

دمای خشک طرح داخل (اتاق): RDB(F)

مقدار هوا دهی مورد نیاز: CFW

روش حل:

با استفاده از فرمول زیر دمای خشک هوای خروجی از دستگاه محاسبه می گردد.

سپس با استفاده از فرمول زیر راندمان سرمایش تبخیر را محاسه می نمائیم.

با داشتن راندمان تبخیر و جداول زیر می توان کلاس ایرواشر را تعیین کرد.

چنانچه راندمان تبخیر کمتر از ۰٫۶ باشد کلاس ایرواشر ۴ خواهد بود و در این صورت با توجه به فرمول دوم سرعت هوا در سطح جبعه دستگاه را از جدوا ۱ مشخص می کنیم.

چنانچه راندمان تبخیر بیشتر از ۰٫۶ باشد ابتدا با استفاده از جدول ۲ ضریب انتخاب به دست می آید با استفاده از ضریب به دست آمده به جدول ۳ مراجعه نموده و با توجه به مدل دستگاه (که تابع CFM است ) نزدیک ترین عدد را ضریب انتخاب ، در نظر می گیریم. سپس مجدد به جدول ۲ بازگشته و با توجه به ضریب انتخاب جدید، راندمان تبخیر را از طریق میان یابی اصلاح کرده و سپس از فرمول گفته شده جهت محاسبه (LDB)، دمای خشک خروجی از دستگاه را محاسبه می نمایئم.

مثال : دمای هوای محیط ۳۷۰۷ سلسیوس، دمای مرطوب محیط ۲۱٫۱ سلسیوس، بار سرمائی محبوس

و میزان هوا دهی ۱۵۰۰۰ CFM می باشد. مدل و کلاس دستگاه ایرواشر بدست آورید:

مدل دستگاه با توجه به CFM ، TMAW-15 انتخاب می گردد و برای انتخاب کلاس ایرواشر به ترتیب زیر عمل می کنیم (دمای اتاق را ۷۸ فارنهایت در نظر می گیریم)

با توجه به جد.ول ۳ برای مدل TMAW-15 نزدیکترین عدد به S-F بدست آمده ۰٫۸۵۴ می باشد.

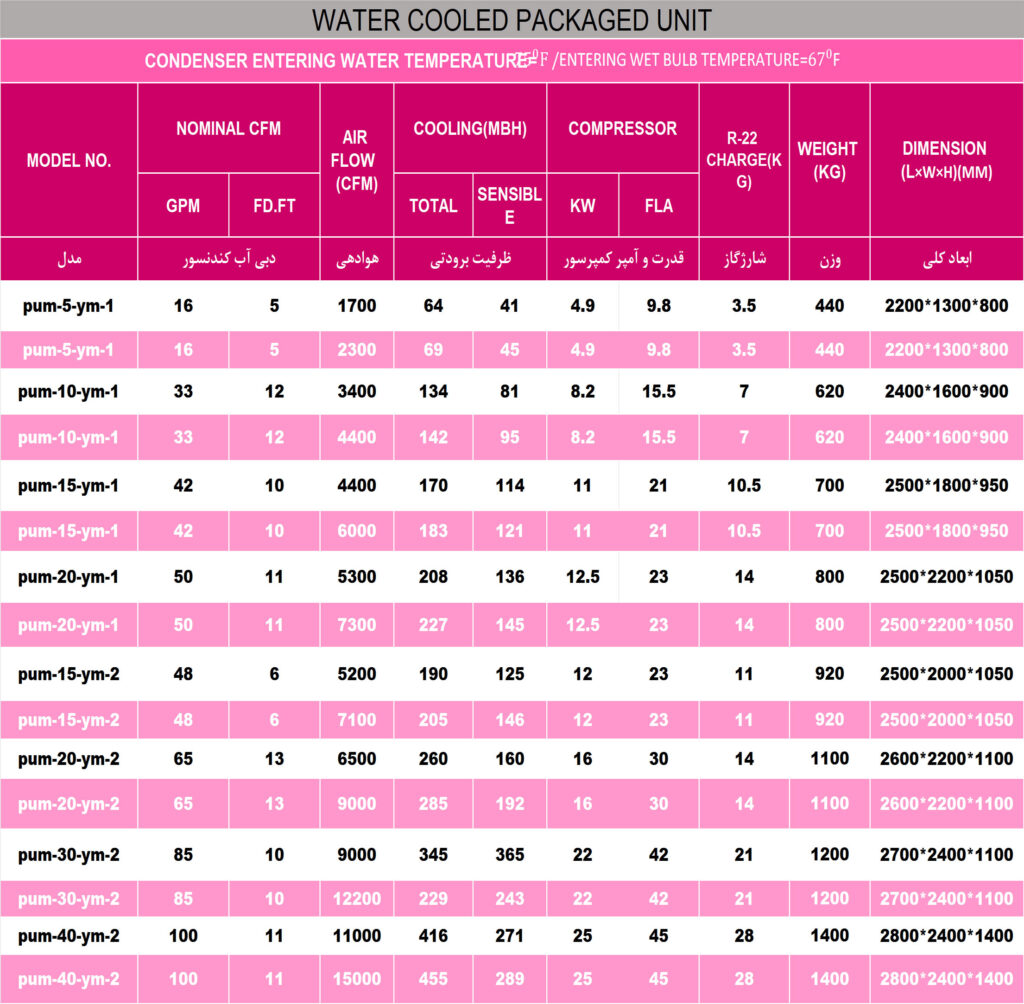

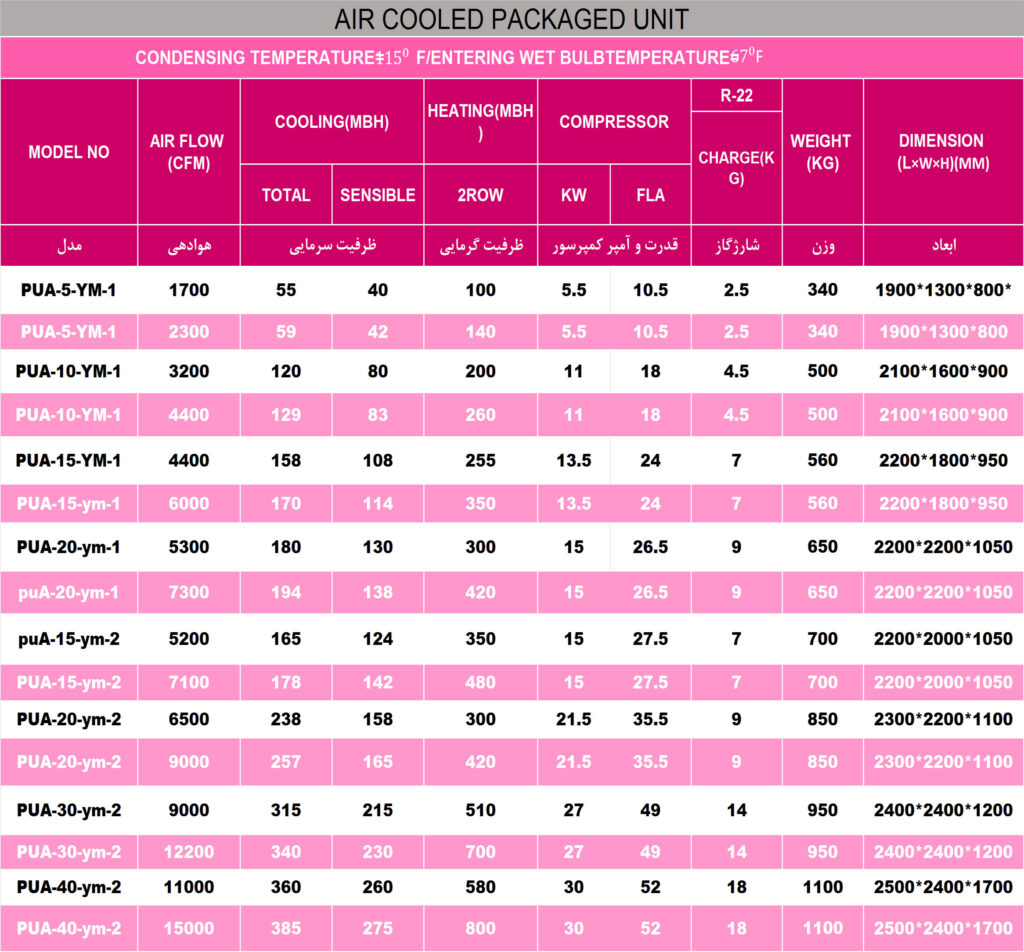

پکیج یونیت

پکیج یونیت

مشخصات فنی:

تولید با سه نوع کمپرسور مارپیچی(Screw)، رفت و برگشتی(Reciprocating) و یا حلزونی(Scroll)

کویل سرمایشی انبساط مستقیم(DX) با لوله مسی و پره آلومینیومی و یا مسی با کوت دار

مجهز به کندانسور با لوله مسی داخل فین دار و پره آلومینیومی و یا مسی براساس سفارش

مجهز به فن هوادهنده از نوع سانتریفیوژ Forward Curved و یا Backward Curved با بالانس استاتیکی و دینامیکی و حداقل دسیبل صدا و موتور الکتریکی با کلاس حفاظتی و حرارتی بالا

امکان تولید با انواع کویل گرمایشی آبگرم یا بخار با لوله مسی و پره آلومینیومی(مسی) و یا المنت الکتریکی براساس سفارش

امکان حفاظت کویل ها در شرایط محیطی و جغرافیایی خاص با پوشش مواد ضد خوردگی(Anti- Corrosion)

مجهز به الکتروفن های با بالانس کامل استاتیکی و دینامیکی و حداقل سطح صدا از معتبرترین برندهای جهانی

مجهز به دمپرهاي ورودي هوا از جنس آلومینیوم با پره هاي ایرفویل، از نوع Opposed Blade Damper با قابلیت نصب به موتور دمپر براساس سفارش

مجهز به قطعات مکانیکی و الکترومکانیکی از معتبرترین برندهای جهانی

امکان بهره گیری از سیستم کنترل میکروپروسسوری، الکترومکانیکی و یا سیستم کنترل هوشمند(PLC) با قابلیت اتصال به سیستم BMS

مناسب کار با مبردهاي (R22, R134a, R407C)

قابلیت نصب انواع سیستم های رطوبت زنی مانند نازل سوزنی، بخار و یا مولد تولید بخار با کنترل میکروپروسسوری

مجهز به کلیه تجهیزات حفاظتی

قابلیت نصب انواع فیلترهای آلومینیومی و فیلتر های مخصوص نظیر پلیتد ، کیسه ای، شیمیایی، هپا براساس سفارش

بدنه دستگاه از جنس ورق گالوانیزه مرغوب و رنگ آمیزی شده به روش الکترواستاتیک با رنگ پودری کوره ای

دیگ آبگرم و بخار

دیگ آبگرم و بخار

دیگ آبگرم شرکت یکتا مبدل و تهویه آرتا بطور کلی از نوع شعله داخل لوله(FIRE TUBE) می باشد که در دو نوع شعله برگشتی و سه پاس و مطابق با استاندارد ۲۷۹۰ BS- طراحی و ساخته می شود. بطور کلی دیگ های شعله برگشتی از ظرفیت Kcal/hr 100,000 الی Kcal/hr 1,200,000 بوده و فشار کار آنها بین ۴ الی ۸ بار می باشد و در ظرفیت و فشارهای محدود وبا کاربری نیمه صنعتی، برج های مسکونی، هتل ها، استخرها و کارخانجات و … تولید می گردند.

دیگ های فولادی آبگرم سه پاس مشابه دیگ های فوق بوده با تفاوت اینکه بعلت مسیر حرارت بصورت سه پاس(کوره، لوله های پاس دوم، لوله های پاس سوم) بوده و دارای راندمان بالاتر و در نتیجه دارای مصرف سوخت بهینه تری می باشند و ضمنا در فشارهای کاری و ظرفیت های بالاتر طراحی و ساخته می شوند.

با توجه به وجود تنوع در طراحی و ساخت این دیگ ها در مصارف ساختمانی و صنایع سبک و سنگین مورد استفاده قرار می گیرد.

متریال مورد استفاده در دیگ های فولادی ساخت شرکت یکتا مبدل و تهویه آرتا شامل: پوسته و کوره از جنس فولاد آلیاژی ۱۷Mn4 یا استاندارد مشابه و لوله ها از نوع مرغوب آتشخوار با استاندارد ST-35.8 و تجهیزات مورد نیاز با برند های معتبر ساخته می شوند.

Posted in محصولات، مقاله and tagged دیگ آب گرم بخار.

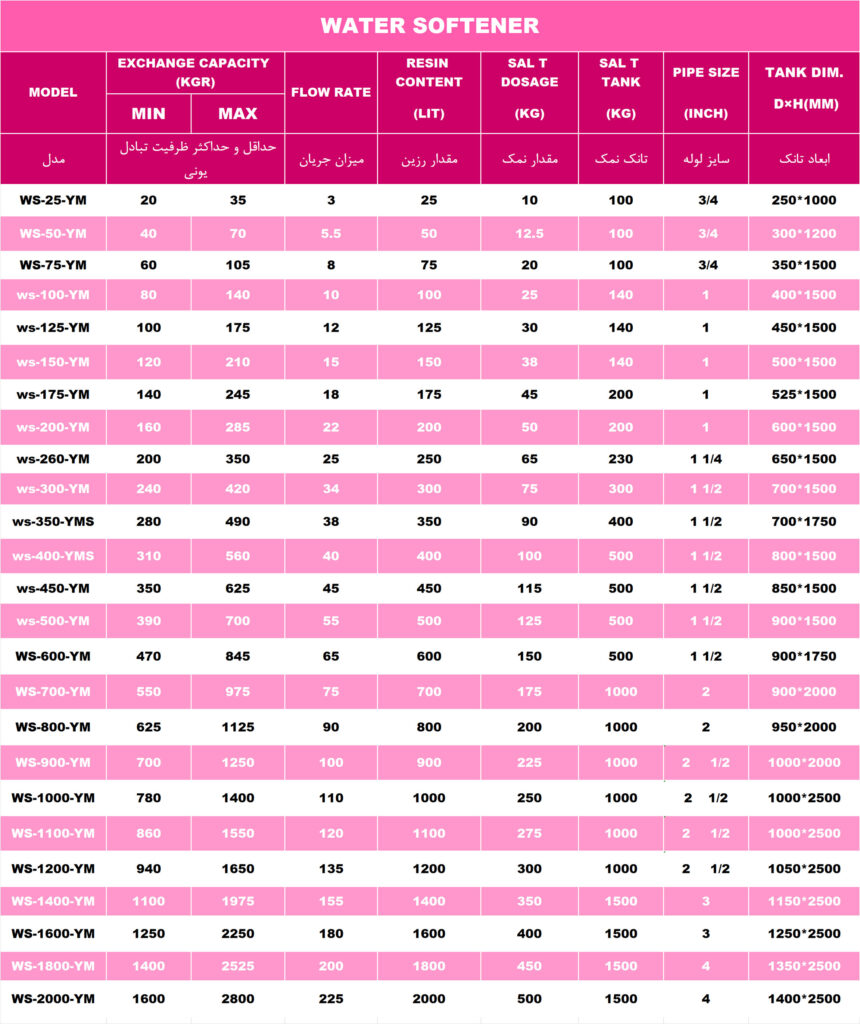

سختی گیر آب

سختی گیر آب

سختی گیرهای شرکت یکتا مبدل و تهویه آرتا از نوع رزینی بوده و سختی گیری آب، توسط تماس آب سخت با رزین کاتیونی صورت می گیرد و در طی آن با واکنش یون سدیم موجود در رزین با یون های کلسیم و منیزیم آب ورودی تعویض می گردند و در زمانی که تمامی یون ها جا به جا شدند، رزین به اصطلاح اشباع می گردد که با تماس دادن آن با محلول آب نمک، یون های کلسیم و منیزیم در رزین با سدیم نمک معاوضه میشود در نتیجه رزین بحالت اول بر می گردد وآماده تبادل یونی جدید می گردد. ضمنا در عملیات بک واش کلسیم و منیزیم موجود در سختی گیر شستشو و از مخزن خارج می گردند. لذا سه مرحله عملیات در سختی گیر صورت می گیرد ۱-Run یا اجرای سختی گیر ۲ -Regenerate یا احیا ۳-Back wash یا شستشو

واحد تبادل یونی grain می باشد، که ظرفیت سختی گیر تابع این واحد بوده و با فرمول زیر محاسبه می شود.

Capacity(grain)=hardness(P.P.M) X GPMX 60 X Working hours / 17.1

بطور کلی سختی گیر های این شرکت شامل: مخزن فولادی با پوشش داخلی اپوکسی، دریچه های شارژ رزین وسرویس، شیر چند راهه نیمه اتوماتیک یا اتوماتیک، رزین کاتیونی برند پرولایت انگلیس، تانک ذخیره آب نمک، مانومتر، شیرهواگیری، کیت سختی سنجی، نازلهای صافی p.v.c می باشند.